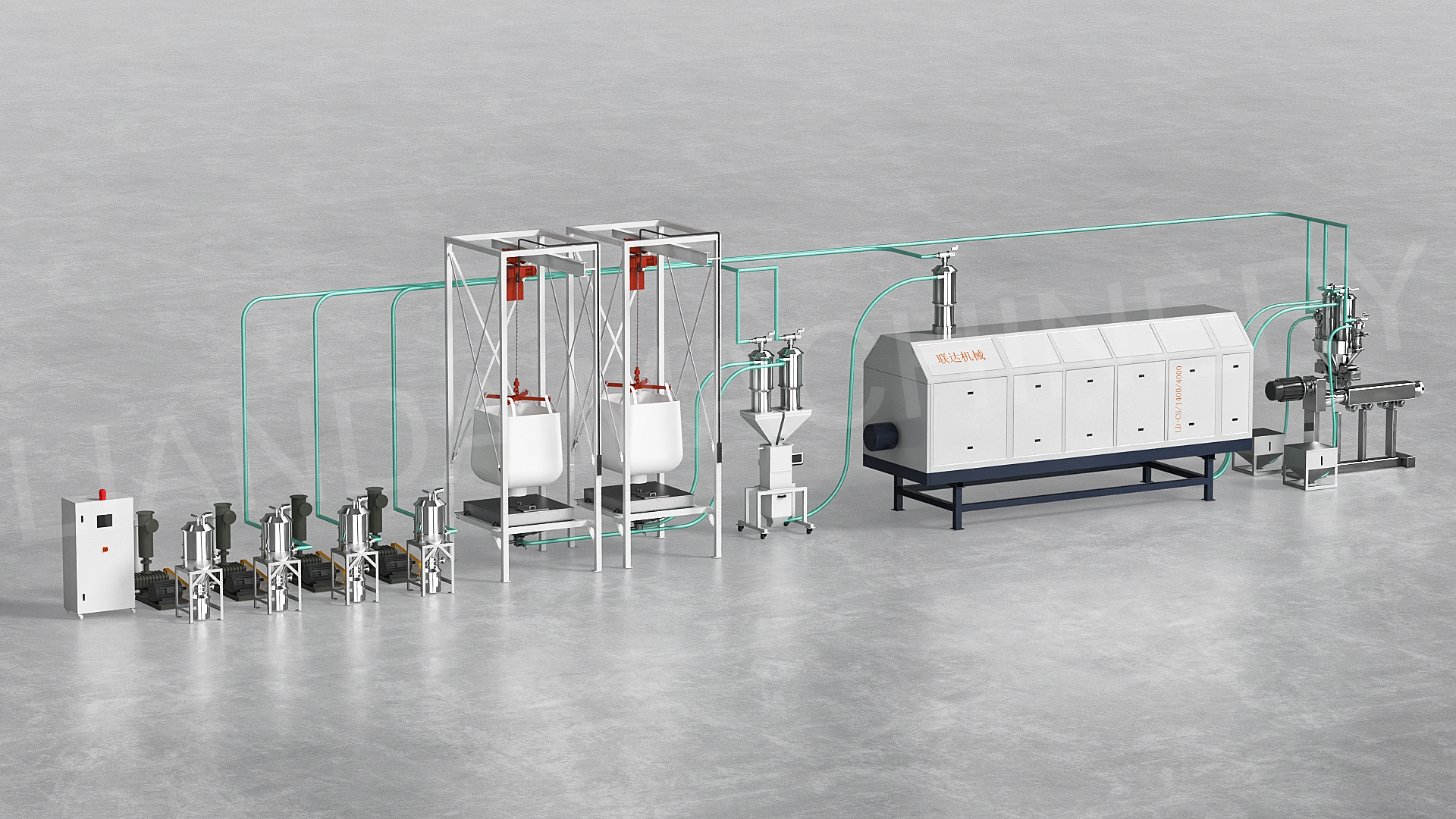

Сушылка IRD для вытворчай лініі ПЭТ-лістоў

Інфрачырвоная крышталізацыйная сушылка для вырабу ПЭТ-лістоў

Рашэнні для вырабу лістоў ПЭТ --- Сыравіна: ПЭТ-здробненыя шматкі + цвёрдая смала

Сушка - гэта найважнейшы працэс апрацоўкі.

LIANDA цесна супрацоўнічае з пастаўшчыкамі і перапрацоўшчыкамі смалы для распрацоўкі абсталявання і працэдур, якія дазваляюць ліквідаваць праблемы з якасцю, звязаныя з вільготнасцю, адначасова эканомячы энергію.

>> Выкарыстоўвайце сістэму ратацыйнай сушкі для забеспячэння раўнамернай сушкі

>>Добрае змешванне без прыліпання або камячкоў падчас сушкі

>>Няма сегрэгацыі прадуктаў з рознай аб'ёмнай шчыльнасцю

Спажыванне энергіі

Сёння карыстальнікі LIANDA IRD паведамляюць пра выдаткі на энергію ў 0,08 кВт·г/кг без шкоды для якасці прадукцыі.

>>Поўная бачнасць працэсу, якую забяспечваюць ПЛК-сістэмы кіравання IRD

>>Для дасягнення 50 ppm дастаткова толькі IRD на працягу 20 хвілін. Сушка і крышталізацыя за адзін крок.

>>Шырокае прымяненне

Як працаваць

>>На першым этапе адзіная мэта — нагрэць матэрыял да зададзенай тэмпературы.

Пры адносна павольнай хуткасці кручэння барабана магутнасць інфрачырвоных лямпаў сушылкі будзе вышэйшай, і тады пластыкавая смала будзе хутка награвацца, пакуль тэмпература не падымецца да зададзенай.

>> Этап сушкі і крышталізацыі

Пасля таго, як матэрыял нагрэецца да патрэбнай тэмпературы, хуткасць кручэння барабана значна павялічыцца, каб пазбегнуць зліпання матэрыялу. Адначасова магутнасць інфрачырвоных лямпаў зноў павялічыцца, каб завяршыць сушку і крышталізацыю. Затым хуткасць кручэння барабана зноў запаволіцца. Звычайна працэс сушкі і крышталізацыі завяршаецца праз 15-20 хвілін. (Дакладны час залежыць ад уласцівасцей матэрыялу)

>>Пасля завяршэння сушкі і крышталізацыі інфрачырвоны барабан аўтаматычна выгрузіць матэрыял і зноў запоўніць яго для наступнага цыклу.

Аўтаматычнае папаўненне, а таксама ўсе адпаведныя параметры для розных тэмпературных рампаў цалкам інтэграваныя ў сучасную сістэму кіравання з сэнсарным экранам. Пасля таго, як параметры і тэмпературныя профілі для канкрэтнага матэрыялу будуць знойдзены, гэтыя налады можна захаваць у якасці рэцэптаў у сістэме кіравання.

Перавага, якую мы ствараем

※Абмежаванне гідралітычнай дэградацыі глейкасці.

※ Прадухіленне павышэння ўзроўню амінакіслот у матэрыялах, якія кантактуюць з ежай

※ Павелічэнне магутнасці вытворчай лініі да 50%

※ Паляпшэнне і забеспячэнне стабільнасці якасці прадукцыі -- Раўнамерная і паўтаральная ўваходная вільготнасць матэрыялу

→ Зніжэнне выдаткаў на вытворчасць ПЭТ-лістоў: спажыванне энергіі да 60% меншае ў параўнанні з традыцыйнымі сістэмамі сушкі

→ Імгненны запуск і хутчэйшае выключэнне --- Папярэдні нагрэў не патрабуецца

→ Сушка і крышталізацыя будуць ажыццяўляцца ў адзін этап

→Каб палепшыць трываласць ПЭТ-ліста на расцяжэнне, павялічце дабаўленую вартасць--- Канчатковая вільготнасць можа быць ≤50 ppm на працягу 20 хвілінСухая і крышталізаванаяацыя

→ Машынная лінія абсталявана сістэмай ПЛК Siemens з функцыяй памяці адной кнопкі

→ Ахоплівае невялікую плошчу, простую канструкцыю, прастату ў эксплуатацыі і абслугоўванні

→ Незалежная ўстаноўка тэмпературы і часу сушкі

→ Няма сегрэгацыі прадуктаў з рознай аб'ёмнай шчыльнасцю

→ Лёгкая чыстка і замена матэрыялу

Машына працуе на фабрыцы кліентаў

Часта задаваныя пытанні

Пытанне: Якая канчатковая вільготнасць вы можаце атрымаць? Ці ёсць у вас якія-небудзь абмежаванні на пачатковую вільготнасць сыравіны?

A: Канчатковая вільготнасць, якую мы можам атрымаць, ≤30 праміле (напрыклад, ПЭТ). Пачатковая вільготнасць можа складаць 6000-15000 праміле.

Пытанне: Мы выкарыстоўваем падвойную паралельную шнекавую экструзію з сістэмай вакуумнай дэгазацыі для экструзіі ПЭТ-лістоў, ці трэба нам усё яшчэ выкарыстоўваць папярэднюю сушылку?

A: Мы рэкамендуем выкарыстоўваць папярэднюю сушилку перад экструзіяй. Звычайна такая сістэма мае строгія патрабаванні да пачатковай вільготнасці ПЭТ-матэрыялу. Як вядома, ПЭТ — гэта матэрыял, які можа паглынаць вільгаць з атмасферы, што прывядзе да пагаршэння працы экструзійнай лініі. Таму мы рэкамендуем выкарыстоўваць папярэднюю сушилку перад вашай экструзійнай сістэмай:

>>Абмежаванне гідралітычнай дэградацыі глейкасці

>>Прадухіленне павышэння ўзроўню амінакіслот у матэрыялах, якія кантактуюць з ежай

>>Павелічэнне магутнасці вытворчай лініі да 50%

>>Паляпшэнне і забеспячэнне стабільнасці якасці прадукцыі -- Роўнае і паўтаральнае ўтрыманне вільгаці ў матэрыяле

Пытанне: Мы збіраемся выкарыстоўваць новы матэрыял, але ў нас няма досведу сушкі такога матэрыялу. Ці можаце вы нам дапамагчы?

A: На нашай фабрыцы ёсць выпрабавальны цэнтр. У нашым выпрабавальным цэнтры мы можам праводзіць бесперапынныя або перыядычныя эксперыменты з узорамі матэрыялаў кліентаў. Наша абсталяванне абсталявана комплекснай аўтаматызацыяй і вымяральнай тэхналогіяй.

Мы можам прадэманстраваць --- Транспарціроўку/загрузку, сушку і крышталізацыю, разгрузку.

Сушка і крышталізацыя матэрыялу для вызначэння рэшткавай вільготнасці, часу знаходжання, спажыванай энергіі і ўласцівасцей матэрыялу.

Мы таксама можам прадэманстраваць эфектыўнасць, перадаючы меншыя партыі субпадрадчыкам.

У адпаведнасці з вашымі патрабаваннямі да матэрыялаў і вытворчасці, мы можам распрацаваць з вамі план.

Выпрабаванне правядзе дасведчаны інжынер. Вашых супрацоўнікаў сардэчна запрашаем прыняць удзел у нашых сумесных выпрабаваннях. Такім чынам, у вас будзе магчымасць як актыўна ўдзельнічаць, так і на ўласныя вочы ўбачыць нашу прадукцыю ў эксплуатацыі.

Пытанне: Які тэрмін дастаўкі вашага IRD?

A: 40 рабочых дзён з моманту атрымання вашага дэпазіту на рахунак нашай кампаніі.

Пытанне: Як наконт усталёўкі вашага IRD?

Дасведчаны інжынер можа дапамагчы вам усталяваць сістэму IRD на вашым заводзе. Або мы можам прадаставіць паслугі па ўсталёўцы анлайн. Уся машына абсталявана авіяцыйным раз'ёмам, што спрашчае падключэнне.

Пытанне: Для чаго можна падаць заяўку на IRD?

A: Гэта можа быць папярэдняя сушылка для

- Лінія экструзіі лістоў PET/PLA/TPE

- Лінія па вырабе стужак з ПЭТ-тюкоў

- Крышталізацыя і сушка ПЭТ-мастэрбалкі

- Лінія экструзіі лістоў PETG

- Машына для вырабу ПЭТ-монанітак, экструзійная лінія ПЭТ-монанітак, ПЭТ-монанітка для веніка

- Машына для вырабу плёнкі PLA / PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (шматкі, гранулы, шматкі), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS і г.д.

- Тэрмічныя працэсы длявыдаленне астатніх алігамераў і лятучых кампанентаў.