Линия за гранулиране на люспи от PET бутилки

Рециклиране на PET бутилки Пелетизатор PET гранулираща машина Процес на работа

Вакуумно захранващо устройство → Инфрачервена кристална сушилня → Вакуумно разтоварващо устройство → Едношнеков екструдер → Хидравличен ситообменник → Водно охлаждаща глава → Корито за промиване с вода → Пелетизатор за промиване с вода → Обезводняваща машина → Вибрираща ситова машина → Опаковка на готовия продукт.

Техническа спецификация

|

Име на машината |

Линия за пелетизиране с едношнекова екструдираща машина за PET |

|

Суровина |

rPET люспи |

|

Краен продукт |

rPET пелети |

|

Компоненти на производствената линия | Инфрачервена кристална сушилня: Вакуумно подаващо устройство/ Инфрачервена кристална сушилня/ Вакуумно разтоварващо устройство

Линия за гранулиране с едношнекова екструзия: Главен екструдер с един шнек/Хидравличен сменител на сита с двойни бутала/Матрична глава/Промивно корито за вода/Промивен пелитизатор/Вертикална обезводняваща машина/Вибрираща ситова машина/Съхранение

|

|

Диаметър на винта |

90 мм-150 мм |

|

Л/Д |

1:24/1:30 |

|

Изходен диапазон |

150-1000 кг/ч |

|

Материал на винта |

38CrMoAlA с азотиране |

|

Тип пелетизиране |

Промиване с вода и пелетизиране |

|

Чейнджър на екрана |

Хидравличен чейнджър с двойни бутала |

Детайли за машината

Инфрачервена кристална сушилня (патентован дизайн на LIANDA)

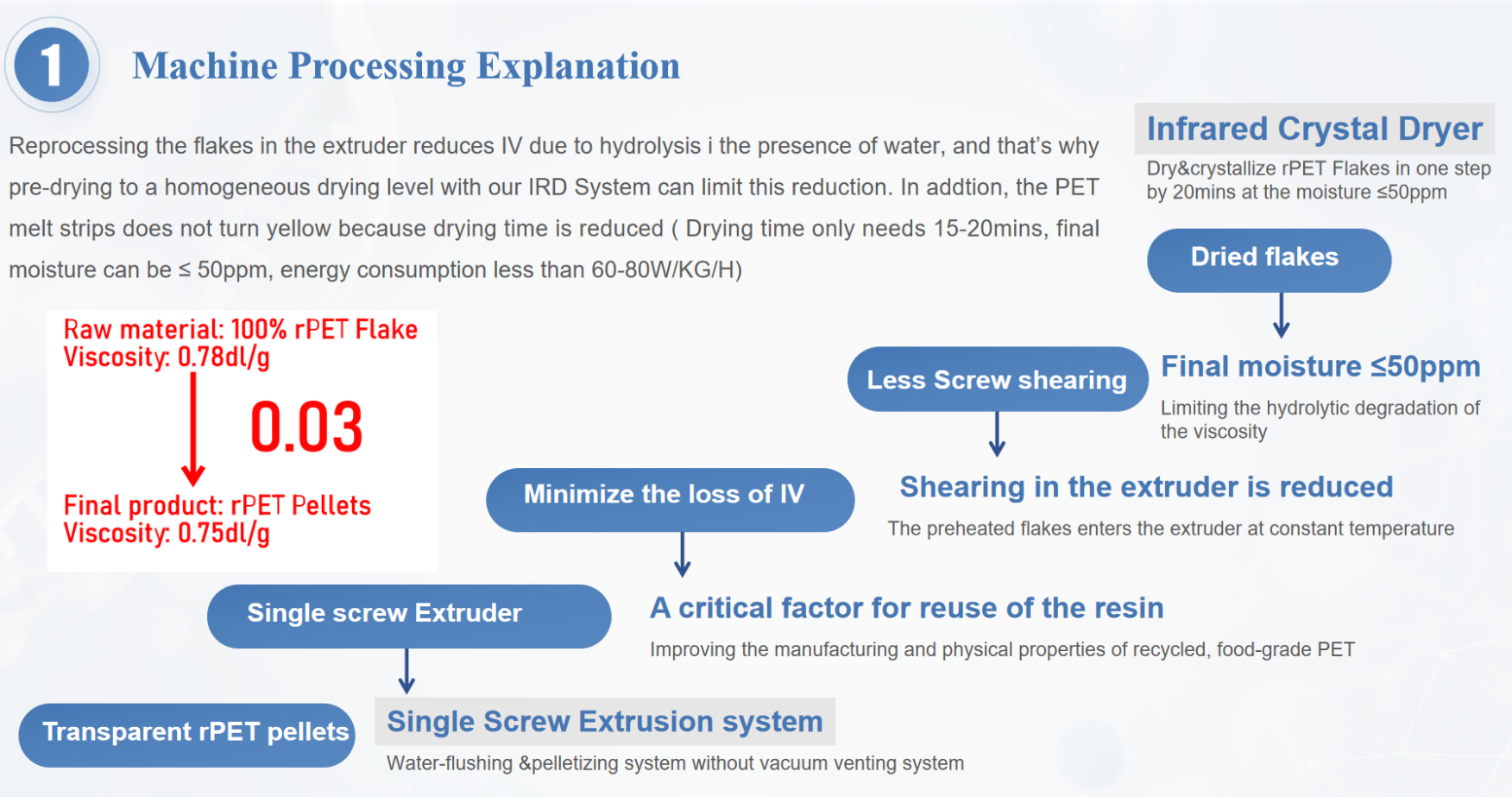

①Подобряването на производствените и физичните свойства на рециклиран PET за хранителни цели чрез технология, задвижвана от инфрачервени вълни, играе ключова роля по отношение на свойството вътрешен вискозитет (IV)

②Предварителната кристализация и сушене на люспите преди екструдиране спомагат за минимизиране на загубата на IV от PET, което е критичен фактор за повторна употреба на смолата

③Преработката на люспите в екструдера намалява IV поради хидролизата в присъствието на вода и затова предварителното сушене до хомогенно ниво на сушене с нашата IRD система може да ограничи това намаление.

Освен това, PET лентите не пожълтяват, защото времето за съхнене е намалено (времето за съхнене е само 15-20 минути, крайната влага може да бъде ≤ 30 ppm, консумацията на енергия е по-малка от 60-80 W/KG/H).

④Срязването в екструдера по този начин също се намалява, тъй като предварително загрятият материал влиза в екструдера при постоянна температура“

⑤Подобряване на производителността на PET екструдера

В IRD може да се постигне увеличение на насипната плътност с 10 до 20%, което значително подобрява производителността на подаване на входа на екструдера – докато скоростта на екструдера остава непроменена, се наблюдава значително подобрена производителност на пълнене на шнека.

Линия за пелетизиране с едношнекова екструзия (без вакуумно обезвъздушаване)

Използвайки силните страни на едношнековия екструдер и комбинирайки го с уникално проектирания шнек LIANDA за люспи от rPET бутилки, успяхме да увеличим капацитета с 20% с по-малко консумирана енергия в сравнение с паралелния двушнеков екструдер.

Вискозитет на пелети от rPET, произведени от нашата система: спад на вискозитета е само ≤0,02-0,03dl/g --- без добавяне на подобрител на вискозитета. (Според нашите вътрешни тестове)

rPET пелети Цвят: прозрачен --- без добавяне на подобрител на прозрачността

Без вакуумна вентилационна система --- Спестяване на разходи за енергия, безпроблемна и стабилна работа

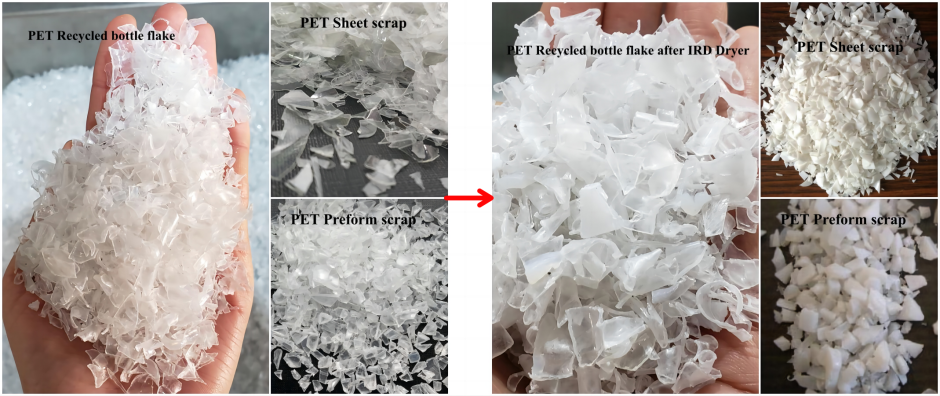

Снимки на машини