Sécheur IRD pour ligne de production de feuilles PET

Sécheur de cristallisation infrarouge pour la fabrication de feuilles PET

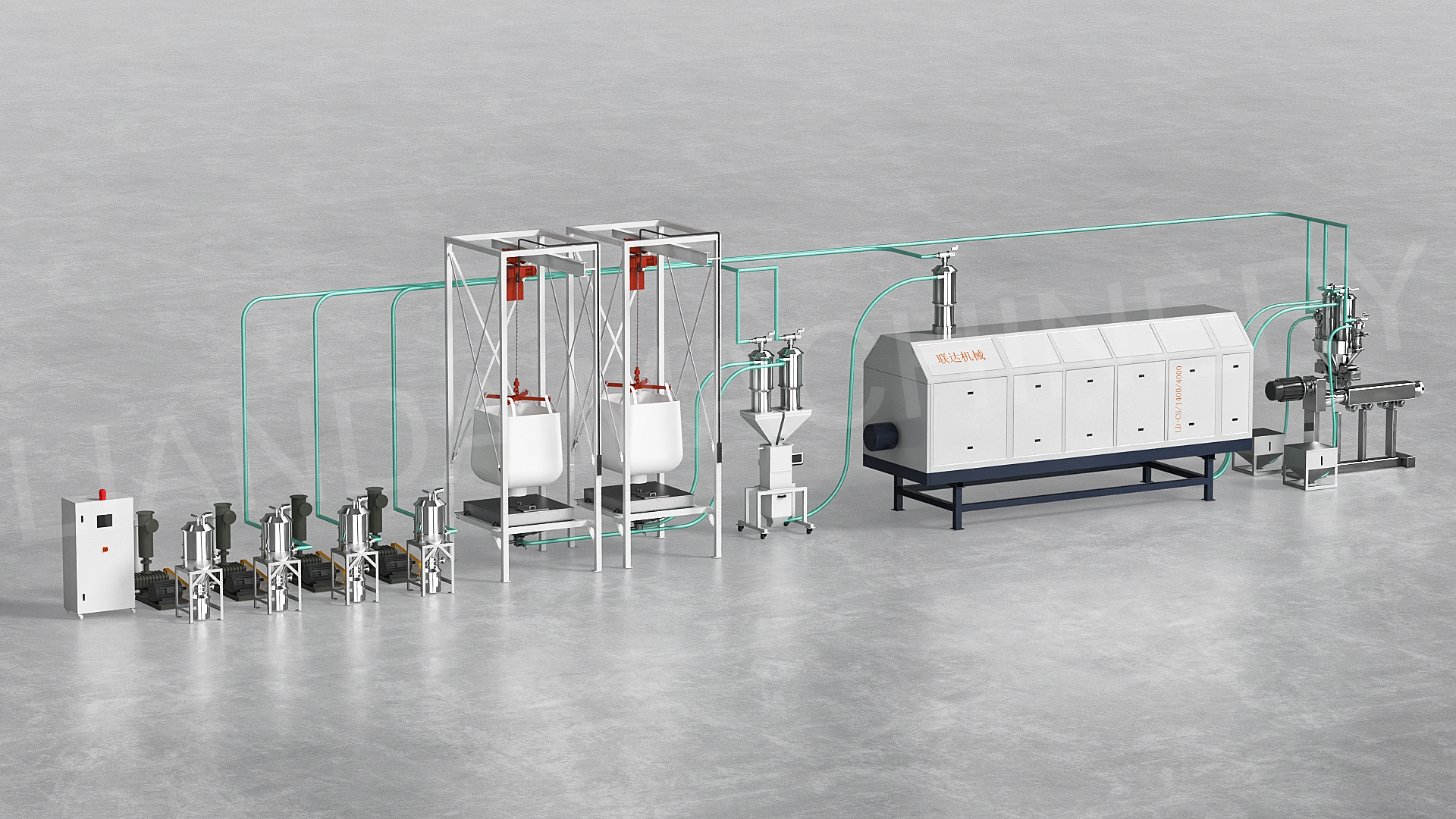

Solutions pour la fabrication de feuilles PET --- Matière première : flocons de PET rebroyés + résine vierge

Le séchage est la variable la plus importante dans le traitement.

LIANDA a travaillé en étroite collaboration avec les fournisseurs et les transformateurs de résine pour développer des équipements et des procédures capables d'éliminer les problèmes de qualité liés à l'humidité tout en économisant de l'énergie.

>> Adoptez un système de séchage par rotation pour assurer un séchage uniforme

>>Bon mélange sans collage ni grumeaux pendant le processus de séchage

>>Pas de ségrégation des produits ayant des densités apparentes différentes

Consommation d'énergie

Aujourd'hui, les utilisateurs de LIANDA IRD signalent un coût énergétique de 0,08 kWh/kg, sans sacrifier la qualité du produit.

>>Visibilité totale du processus que les commandes PLC du système IRD rendent possible

>>Pour atteindre 50 ppm, seul l'IRD suffit en 20 minutes Séchage et cristallisation en une seule étape

>>Large application

Comment travailler

>>Dans la première étape, le seul objectif est de chauffer le matériau à une température prédéfinie.

Adoptez une vitesse de rotation du tambour relativement lente, la puissance des lampes infrarouges du séchoir sera à un niveau plus élevé, puis la résine plastique chauffera rapidement jusqu'à ce que la température atteigne la température prédéfinie.

>>Étape de séchage et de cristallisation

Une fois le matériau à température, la vitesse du tambour est augmentée pour éviter son agglutination. Parallèlement, la puissance des lampes infrarouges est à nouveau augmentée pour terminer le séchage et la cristallisation. La vitesse de rotation du tambour est ensuite ralentie. Le processus de séchage et de cristallisation prend généralement 15 à 20 minutes. (La durée exacte dépend des propriétés du matériau.)

>>Une fois le processus de séchage et de cristallisation terminé, le tambour IR déchargera automatiquement le matériau et remplira le tambour pour le cycle suivant.

Le remplissage automatique ainsi que tous les paramètres pertinents pour les différentes rampes de température sont entièrement intégrés à l'écran tactile de contrôle de pointe. Une fois les paramètres et les profils de température définis pour un matériau spécifique, ces réglages peuvent être enregistrés sous forme de recettes dans le système de contrôle.

L'avantage que nous créons

※Limitation de la dégradation hydrolytique de la viscosité.

※ Empêcher l’augmentation des niveaux d’AA pour les matériaux en contact avec les aliments

※ Augmentation de la capacité de la ligne de production jusqu'à 50%

※ Amélioration et stabilité de la qualité du produit - Teneur en humidité d'entrée égale et reproductible du matériau

→ Réduire le coût de fabrication des feuilles PET : jusqu'à 60 % de consommation d'énergie en moins par rapport au système de séchage conventionnel

→ Démarrage instantané et arrêt plus rapide --- Pas besoin de préchauffage

→ Le séchage et la cristallisation seront traités en une seule étape

→Pour améliorer la résistance à la traction de la feuille PET, augmenter la valeur ajoutée--- L'humidité finale peut être ≤ 50 ppm en 20 minutesSec et cristalliséation

→ La ligne de machines est équipée d'un système PLC Siemens avec une fonction de mémoire à une touche

→ Couvre une zone de petite structure simple et facile à utiliser et à entretenir

→ Réglage indépendant de la température et du temps de séchage

→ Aucune ségrégation des produits ayant des densités apparentes différentes

→ Nettoyage et changement de matériau faciles

Machine en fonctionnement dans l'usine du client

FAQ

Q : Quelle est l'humidité finale que vous pouvez obtenir ? Y a-t-il une limite à l'humidité initiale de la matière première ?

R : L'humidité finale peut être inférieure ou égale à 30 ppm (exemple du PET). L'humidité initiale peut être comprise entre 6 000 et 15 000 ppm.

Q : Nous utilisons une extrusion à double vis parallèle avec un système de dégazage sous vide pour l'extrusion de feuilles PET. Devons-nous encore utiliser un pré-sécheur ?

R : Nous recommandons l'utilisation d'un pré-sécheur avant l'extrusion. Ce type de système impose généralement des exigences strictes quant à l'humidité initiale du PET. Or, le PET est un matériau qui peut absorber l'humidité atmosphérique, ce qui peut perturber le fonctionnement de la ligne d'extrusion. Nous recommandons donc l'utilisation d'un pré-sécheur avant l'extrusion.

>>Limiter la dégradation hydrolytique de la viscosité

>>Empêcher l’augmentation des niveaux d’AA pour les matériaux en contact avec les aliments

>>Augmentation de la capacité de la ligne de production jusqu'à 50%

>> Amélioration et stabilité de la qualité du produit - Teneur en humidité d'entrée égale et reproductible du matériau

Q : Nous allons utiliser du nouveau matériau, mais nous n'avons aucune expérience en matière de séchage. Pouvez-vous nous aider ?

R : Notre usine dispose d'un centre d'essais. Nous pouvons y réaliser des essais continus ou discontinus sur les échantillons de nos clients. Nos équipements sont dotés d'une technologie complète d'automatisation et de mesure.

Nous pouvons démontrer --- Transport/Chargement, Séchage et Cristallisation, Déchargement.

Séchage et cristallisation du matériau pour déterminer l'humidité résiduelle, le temps de séjour, l'apport énergétique et les propriétés du matériau.

Nous pouvons également démontrer la performance en sous-traitant pour des lots plus petits.

En fonction de vos exigences en matière de matériaux et de production, nous pouvons élaborer avec vous un plan.

Un ingénieur expérimenté réalisera les tests. Vos collaborateurs sont cordialement invités à participer à nos essais communs. Vous aurez ainsi la possibilité de contribuer activement et de voir nos produits en fonctionnement.

Q : Quel est le délai de livraison de votre IRD ?

A : 40 jours ouvrables à compter de la réception de votre dépôt sur notre compte d'entreprise.

Q : Qu'en est-il de l'installation de votre IRD ?

Un ingénieur expérimenté peut vous aider à installer le système IRD en usine. Nous pouvons également vous fournir un service de guidage en ligne. L'ensemble de la machine est équipé d'une prise aéronautique, facilitant ainsi la connexion.

Q : Pour quel IRD peut-on postuler ?

A : Il peut être pré-séché pour

- Ligne de machines d'extrusion de feuilles PET/PLA/TPE

- Ligne de production de sangles pour balles en PET

- Cristallisation et séchage du mélange maître PET

- Ligne d'extrusion de feuilles PETG

- Machine d'extrusion de monofilament PET, ligne d'extrusion de monofilament PET, monofilament PET pour balai

- Machine de fabrication de films PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (flocons de bouteille, granulés, flocons), mélange maître PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Procédés thermiques pour laélimination des oligomères restants et des composants volatils.