Liña de granulación de escamas de botellas de PET

Fluxo do proceso da máquina de granulación de PET para reciclaxe de botellas de PET

Alimentador de baleiro → Secador de cristal infravermello → Descargador de baleiro → Extrusora de parafuso único → Intercambiador de malla hidráulica → Cabezal de refrixeración por auga → Canle de lavado por auga → Peletizador de lavado por auga → Deshidratadora → Peneira vibratoria → Envasado do produto acabado.

Especificación técnica

|

Nome da máquina |

Liña de peletización de extrusión de parafuso único PET |

|

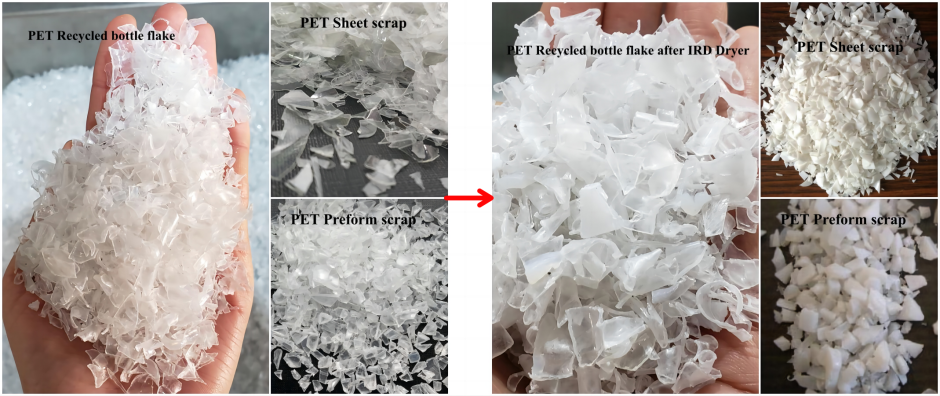

Materia prima |

escamas de rPET |

|

Produto final |

gránulos de rPET |

|

Compoñentes da liña de produción | Sistema de secado de cristal infravermello: Alimentador de baleiro / Secador de cristal infravermello / Descargador de baleiro

Liña de granulación de extrusión de parafuso único: Extrusora principal de parafuso único/Cambiador de malla hidráulico de dobre pistón/Cabeceira de matriz/Canle de auga de lavado/Pelitizador de lavado/Deshidratadora vertical/Peneira vibratoria/Almacenamento

|

|

Diámetro do parafuso |

90 mm-150 mm |

|

L/D |

1:24/1:30 |

|

Rango de saída |

150-1000 kg/h |

|

Material do parafuso |

38CrMoAlA con tratamento de nitrificación |

|

Tipo de peletización |

Lavado con auga e peletización |

|

Cambiador de pantalla |

Cambiador de pantalla hidráulico de dobre pistón |

Detalles da máquina

Secador de cristal infravermello (deseño de patente de Lianda)

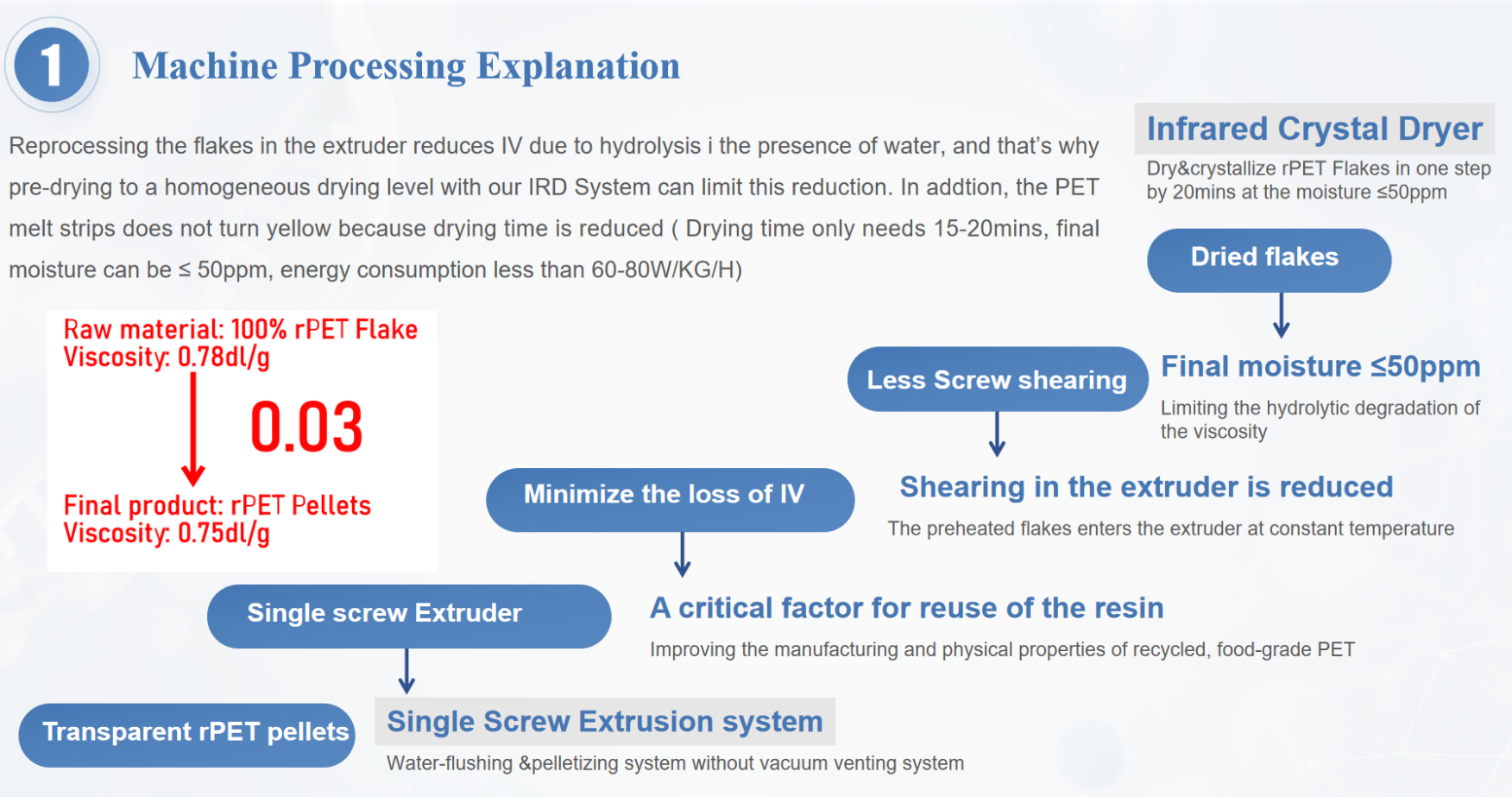

①A mellora das propiedades físicas e de fabricación do PET reciclado de calidade alimentaria mediante tecnoloxía impulsada por ondas infravermellas xoga un papel crucial na propiedade de viscosidade intrínseca (IV).

② A precristalización e o secado das escamas antes da extrusión axudan a minimizar a perda de IV do PET, un factor crítico para a reutilización da resina.

③O reprocesamento das escamas na extrusora reduce o IV debido á hidrólise en presenza de auga, e é por iso que o preasecamento a un nivel de secado homoxéneo co noso sistema IRD pode limitar esta redución.

Ademais, as tiras de PET fundido non amarelan porque o tempo de secado é reducido (o tempo de secado só precisa de 15-20 minutos, a humidade final pode ser ≤ 30 ppm, o consumo de enerxía inferior a 60-80 W/KG/H)

④O cizallamento na extrusora tamén se reduce porque o material prequentado entra na extrusora a temperatura constante.

⑤Mellora da produción da extrusora de PET

No IRD pódese conseguir un aumento da densidade aparente do 10 ao 20 %, o que mellora substancialmente o rendemento de alimentación na entrada da extrusora; mentres que a velocidade da extrusora permanece sen cambios, hai un rendemento de recheo substancialmente mellorado no parafuso.

Liña de peletización de extrusión de parafuso único (sen ventilación ao baleiro)

Aproveitando os puntos fortes da extrusora de fuso único e combinándoa co fuso de deseño exclusivo de LIANDA para escamas de botellas de rPET, puidemos aumentar a capacidade nun 20 % cun consumo de enerxía menor en comparación coa extrusora de dobre fuso paralelo.

Viscosidade dos gránulos de rPET producidos polo noso sistema: só hai unha caída de viscosidade de ≤0,02-0,03 dl/g, sen engadir ningún potenciador da viscosidade (segundo as nosas probas internas).

gránulos de rPET Cor: transparente --- sen engadir ningún potenciador da transparencia

Sen sistema de ventilación ao baleiro --- Aforro de custos enerxéticos, funcionamento estable e sen problemas

Máquina Fotos