PETボトルフレーク造粒ライン

技術仕様

|

マシン名 |

PET単軸押出ペレット化ライン |

|

原材料 |

rPETフレーク |

|

最終製品 |

rPETペレット |

|

生産ラインコンポーネント | 赤外線クリスタル乾燥システム: 真空供給装置/赤外線結晶乾燥装置/真空放電装置

単軸押出造粒ライン: 単軸スクリュー主押出機/油圧式ダブルピストンスクリーンチェンジャー/ダイヘッド/フラッシング水槽/フラッシングペレタイザー/垂直脱水機/振動ふるい機/貯蔵庫

|

|

ネジ径 |

90mm~150mm |

|

左/右 |

1:24/1:30 |

|

出力範囲 |

150~1000kg/時 |

|

ネジ材質 |

窒化処理を施した38CrMoAlA |

|

ペレット化タイプ |

水洗浄とペレット化 |

|

スクリーンチェンジャー |

油圧式ダブルピストンスクリーンチェンジャー |

機械の詳細

赤外線クリスタルドライヤー(LIANDA特許デザイン)

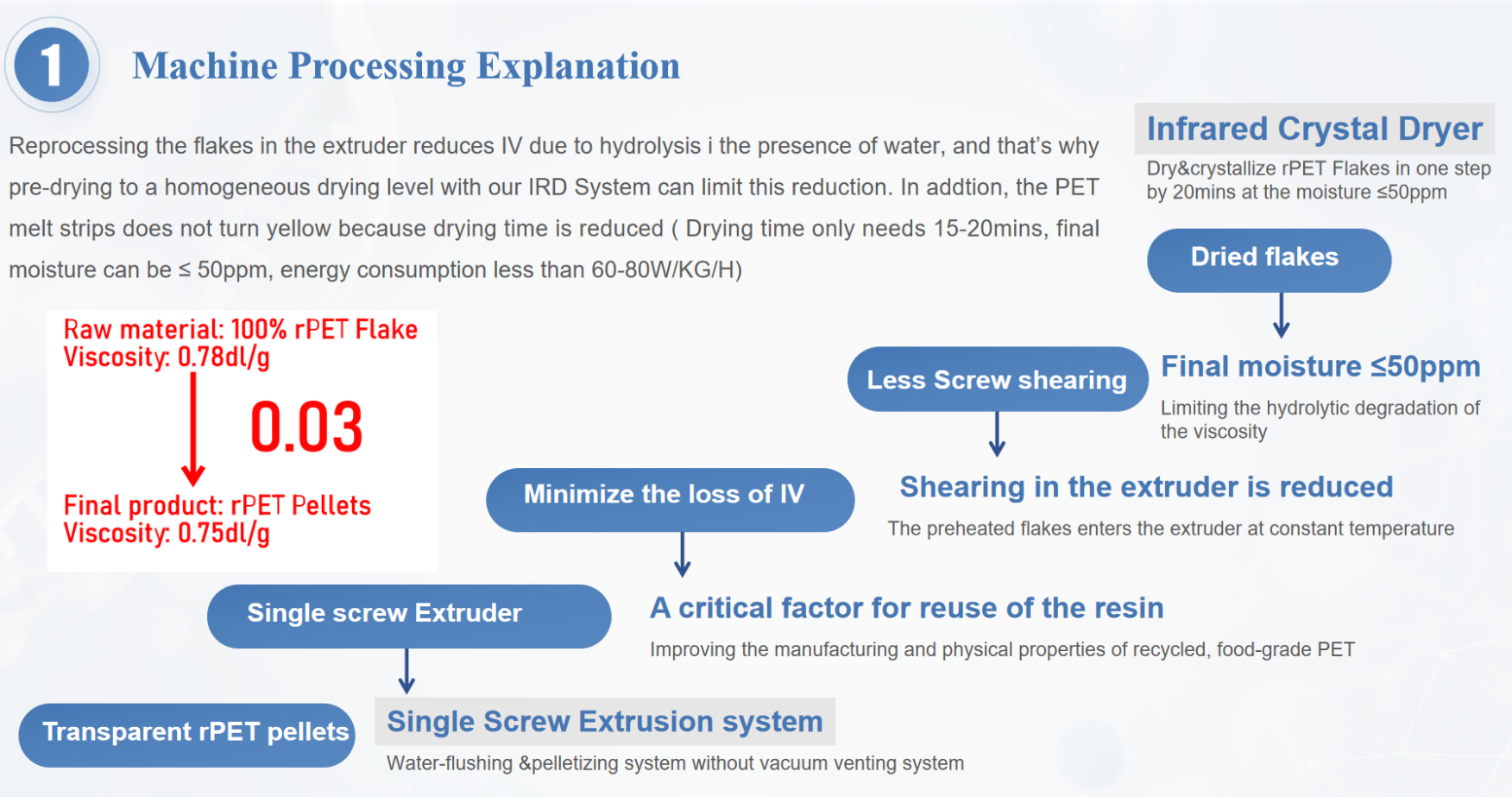

①赤外線波を利用した技術によるリサイクル食品グレードPETの製造と物理的特性の改善は、固有粘度(IV)特性において重要な役割を果たします。

②押出前のフレークの予備結晶化と乾燥は、樹脂の再利用に重要な要素であるPETからのIVの損失を最小限に抑えるのに役立ちます。

③押出機でフレークを再処理すると、水分の存在下での加水分解によりIVが低下しますが、当社のIRDシステムで均一な乾燥レベルまで事前乾燥することで、この低下を抑えることができます。

さらに、乾燥時間が短縮されるため、PET メルト ストリップは黄ばみません (乾燥時間はわずか 15 ~ 20 分、最終水分は 30 ppm 以下、エネルギー消費量は 60 ~ 80 W/KG/H 未満)。

④予熱された材料が一定温度で押出機に入るため、押出機内でのせん断も減少します。

⑤PET押出機の出力向上

IRD では嵩密度が 10 ~ 20 % 増加し、押出機入口での供給性能が大幅に向上します。押出機の速度は変わらないまま、スクリューの充填性能が大幅に向上します。

単軸押出造粒ライン(真空ベントなし)

シングルスクリュー押出機の長所を活用し、LIANDA が独自に設計した rPET ボトルフレーク用スクリューと組み合わせることで、並列ダブルスクリュー押出機と比較して消費電力を抑えながら、生産能力を 20% 向上させることができました。

当社のシステムで製造された rPET ペレットの粘度:粘度増強剤を添加せずに、粘度低下はわずか ≤0.02-0.03 dl/g です。(当社社内テストによる)

rPETペレット 色: 透明 --- 透明化剤を添加していない

真空排気システムなし --- エネルギーコストを節約し、トラブルがなく安定した動作

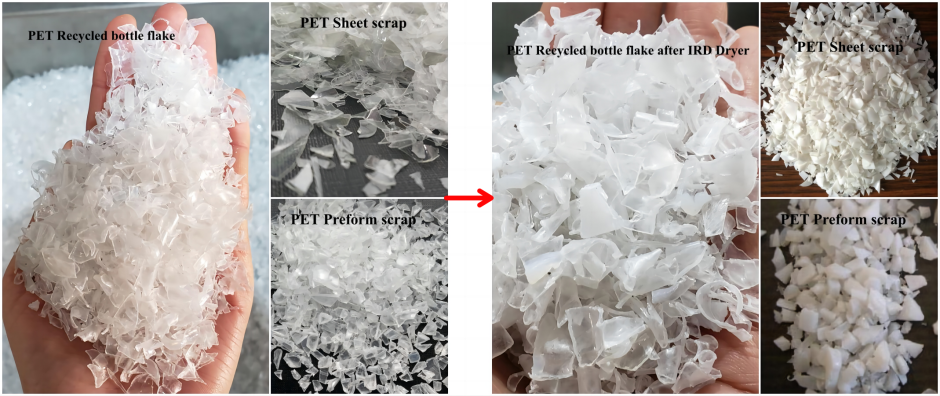

機械の写真