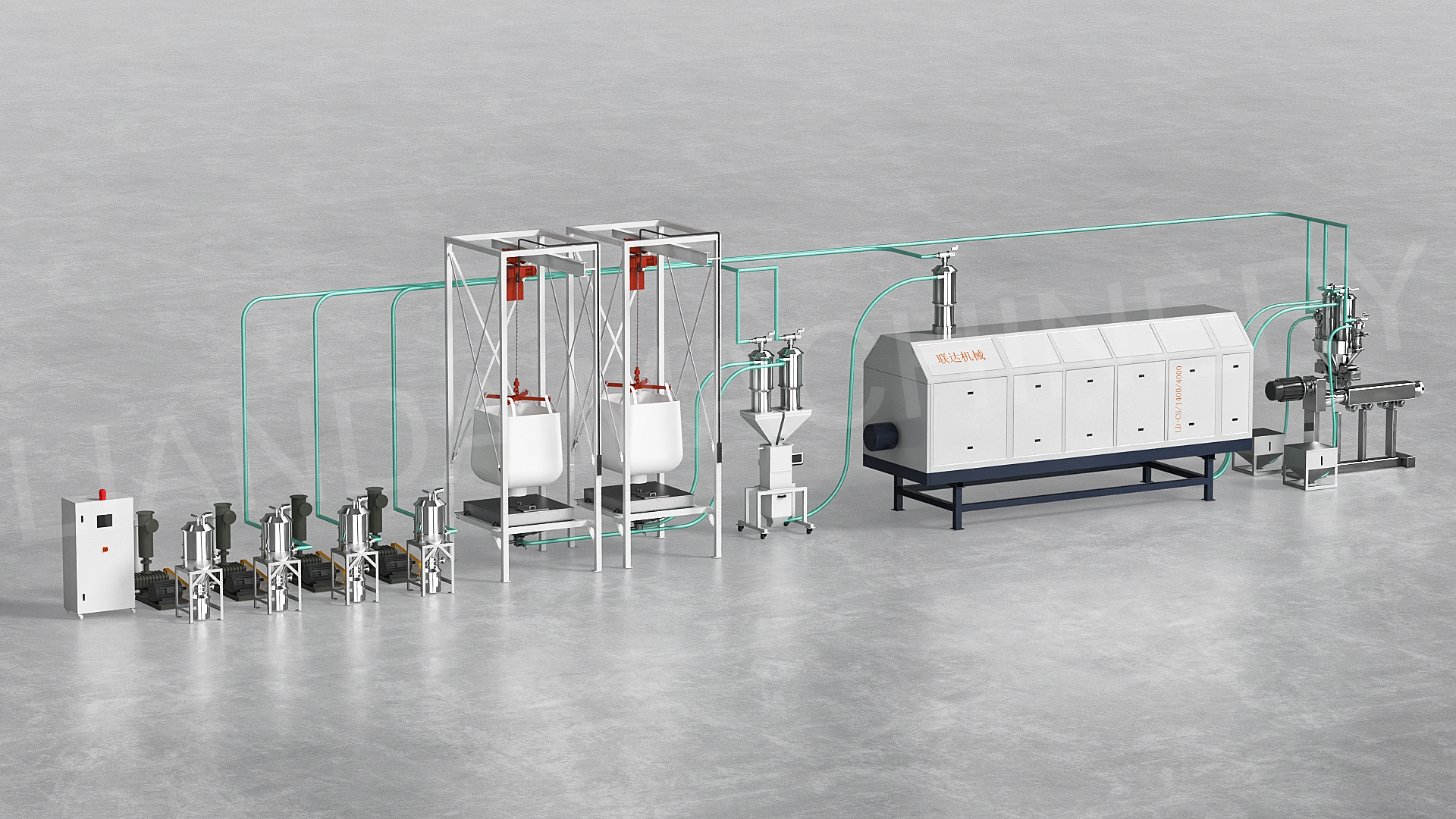

Sušilnik IRD za proizvodno linijo PET folij

Infrardeči kristalizacijski sušilnik za izdelavo PET listov

Rešitve za izdelavo PET plošč --- Surovina: PET zmleta smola + deviška smola

Sušenje je najpomembnejša spremenljivka pri predelavi.

LIANDA tesno sodeluje z dobavitelji in predelovalci smol pri razvoju opreme in postopkov, ki lahko odpravijo težave s kakovostjo, povezane z vlago, hkrati pa prihranijo energijo.

>>Uporabite rotacijski sistem sušenja, da zagotovite enakomerno sušenje

>>Dobro mešanje brez lepljenja ali grudic med sušenjem

>>Brez ločevanja izdelkov z različnimi gostotami v razsutem stanju

Poraba energije

Danes uporabniki LIANDA IRD poročajo o stroških energije v višini 0,08 kWh/kg, ne da bi pri tem žrtvovali kakovost izdelka.

>>Popolna preglednost procesa, ki jo omogočajo krmilniki PLC sistema IRD

>>Za doseganje 50 ppm je dovolj že samo IRD, ki traja 20 minut. Sušenje in kristalizacija v enem koraku.

>>Široka uporaba

Kako delati

>>V prvem koraku je edini cilj segreti material na vnaprej določeno temperaturo.

Če boben vrtite relativno počasi, bo moč infrardečih žarnic sušilnika višja, plastična smola pa se bo hitro segrela, dokler temperatura ne doseže prednastavljene temperature.

>>Korak sušenja in kristalizacije

Ko material doseže želeno temperaturo, se hitrost bobna poveča na veliko višjo hitrost vrtenja, da se prepreči zgostitev materiala. Hkrati se moč infrardečih svetilk ponovno poveča, da se zaključi sušenje in kristalizacija. Nato se hitrost vrtenja bobna ponovno upočasni. Običajno se postopek sušenja in kristalizacije zaključi po 15–20 minutah. (Natančen čas je odvisen od lastnosti materiala)

>>Po končanem sušenju in kristalizaciji bo IR boben samodejno izpraznil material in ga ponovno napolnil za naslednji cikel.

Samodejno polnjenje in vsi ustrezni parametri za različne temperaturne rampe so v celoti integrirani v najsodobnejše upravljanje z zaslonom na dotik. Ko so za določen material najdeni parametri in temperaturni profili, je mogoče te nastavitve shraniti kot recepte v krmilni sistem.

Prednost, ki jo ustvarjamo

※Omejevanje hidrolitične razgradnje viskoznosti.

※ Preprečite zvišanje ravni AA v materialih, ki prihajajo v stik z živili

※ Povečanje zmogljivosti proizvodne linije do 50 %

※ Izboljšanje in stabilizacija kakovosti izdelka -- Enaka in ponovljiva vhodna vsebnost vlage v materialu

→ Zmanjšajte stroške izdelave PET folije: Do 60 % manjša poraba energije kot pri običajnih sušilnih sistemih

→ Takojšen zagon in hitrejši izklop --- Predhodno segrevanje ni potrebno

→ Sušenje in kristalizacija bosta potekala v enem koraku

→Za izboljšanje natezne trdnosti PET folije povečajte dodano vrednost--- Končna vlažnost je lahko ≤50 ppm v 20 minutahSuho in kristaliziranoacija

→ Strojna linija je opremljena s Siemensovim PLC sistemom z eno ključno pomnilniško funkcijo

→ Pokriva območje majhne, preproste strukture ter je enostavno za upravljanje in vzdrževanje

→ Neodvisno nastavitev temperature in časa sušenja

→ Brez ločevanja izdelkov z različnimi gostotami v razsutem stanju

→ Enostavno čiščenje in menjava materiala

Stroj deluje v tovarni strank

Pogosta vprašanja

V: Kakšna je končna vlažnost, ki jo lahko dobite? Ali imate kakšne omejitve glede začetne vlage surovine?

A: Končna vlažnost, ki jo lahko dosežemo, je ≤30 ppm (vzemimo za primer PET). Začetna vlažnost je lahko 6000–15000 ppm.

V: Za ekstruzijo PET listov uporabljamo dvojno vzporedno vijačno ekstrudiranje z vakuumskim odplinjevanjem, ali bomo še vedno morali uporabljati predsušilnik?

A: Pred ekstrudiranjem priporočamo uporabo predsušilnika. Običajno ima tak sistem stroge zahteve glede začetne vlažnosti PET materiala. Kot vemo, je PET vrsta materiala, ki lahko absorbira vlago iz ozračja, kar lahko povzroči slabo delovanje ekstruzijske linije. Zato priporočamo uporabo predsušilnika pred ekstruzijskim sistemom:

>>Omejevanje hidrolitične razgradnje viskoznosti

>>Preprečite zvišanje ravni AA v materialih, ki prihajajo v stik z živili

>>Povečanje zmogljivosti proizvodne linije do 50 %

>>Izboljšanje in stabiliziranje kakovosti izdelka -- Enaka in ponovljiva vhodna vsebnost vlage v materialu

V: Uporabili bomo nov material, vendar nimamo izkušenj s sušenjem takšnega materiala. Nam lahko pomagate?

A: Naša tovarna ima testni center. V našem testnem centru lahko izvajamo neprekinjene ali prekinjene poskuse z vzorčnim materialom strank. Naša oprema je opremljena s celovito tehnologijo avtomatizacije in merjenja.

Lahko prikažemo --- transport/nalaganje, sušenje in kristalizacijo, praznjenje.

Sušenje in kristalizacija materiala za določitev preostale vlage, časa zadrževanja, vnosa energije in lastnosti materiala.

Učinkovitost lahko dokažemo tudi s podizvajanjem manjših serij.

V skladu z vašimi zahtevami glede materiala in proizvodnje lahko z vami pripravimo načrt.

Preizkus bo opravil izkušen inženir. Vaše zaposlene vljudno vabimo, da se udeležijo naših skupnih preizkusov. Tako imate možnost aktivnega sodelovanja in priložnost, da si ogledate naše izdelke v delovanju.

V: Kakšen je dobavni rok vašega IRD-ja?

A: 40 delovnih dni od prejema vašega pologa na račun našega podjetja.

V: Kaj pa namestitev vašega IRD-ja?

Izkušeni inženir vam lahko pomaga pri namestitvi sistema IRD v vaši tovarni. Lahko pa vam zagotovimo tudi spletno vodenje. Celoten stroj ima letalski vtič, kar je lažje za priključitev.

V: Za kaj se lahko zaprosi za IRD?

A: Lahko je predsušilnik za

- Linija za ekstruzijo plošč PET/PLA/TPE

- Strojna linija za izdelavo trakov za bale iz PET

- Kristalizacija in sušenje PET masterbatcha

- Ekstruzijska linija PETG plošč

- Stroj za PET monofilament, linija za ekstruzijo PET monofilamentov, PET monofilament za metlo

- Stroj za izdelavo PLA/PET folij

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (kosmiči v steklenicah, granule, kosmiči), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS itd.

- Termični postopki zaodstranitev preostalih oligomerov in hlapnih komponent.