Сушарка IRD для виробничої лінії ПЕТ-листів

Інфрачервона кристалізаційна сушарка для виготовлення ПЕТ-листів

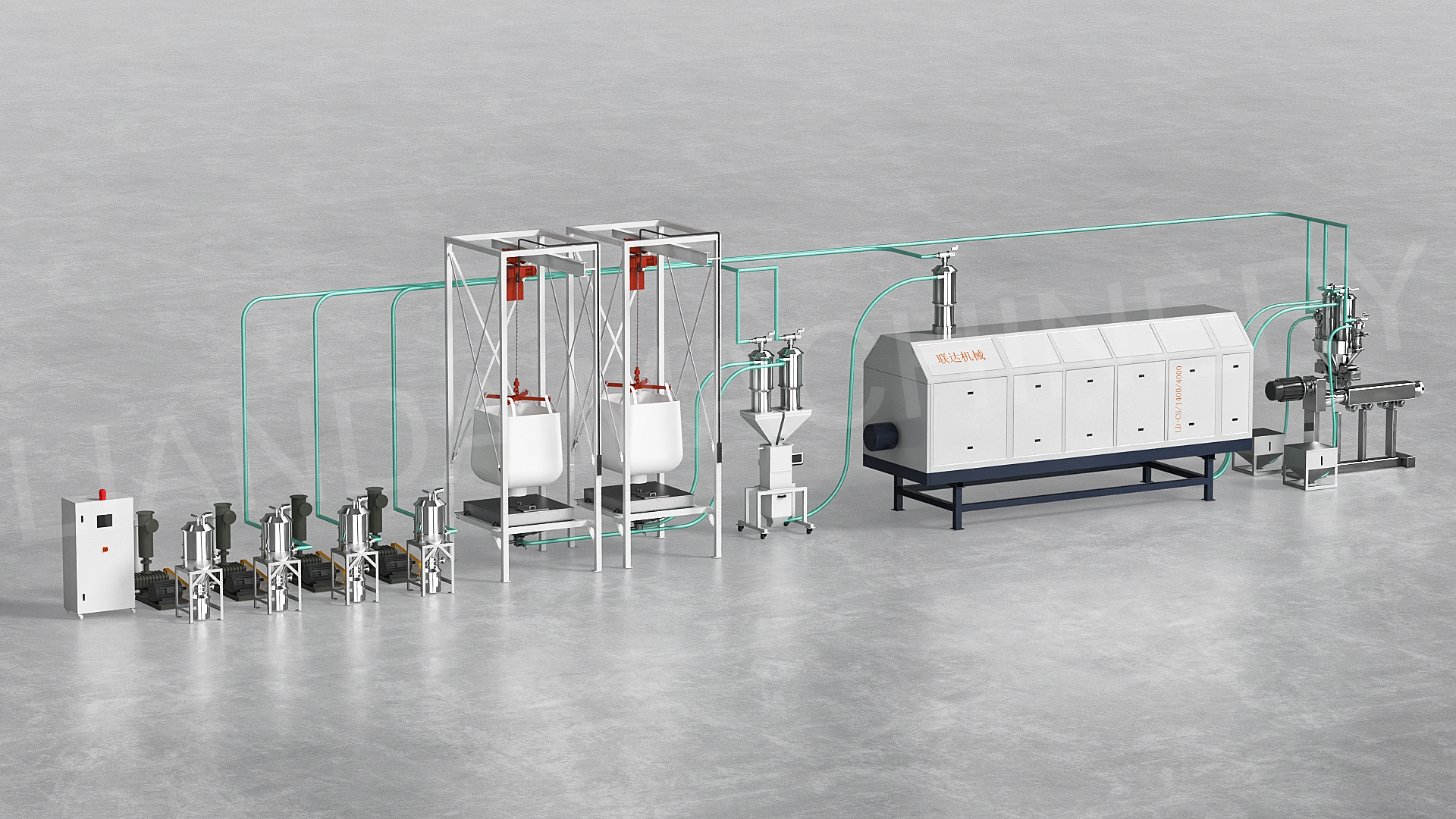

Рішення для виготовлення ПЕТ-листів --- Сировина: ПЕТ-подрібнені пластівці + первинна смола

Сушіння є найважливішою змінною в процесі обробки.

LIANDA тісно співпрацює з постачальниками та переробниками смол для розробки обладнання та процедур, які можуть усунути проблеми з якістю, пов'язані з вологістю, одночасно заощаджуючи енергію.

>>Використовуйте систему обертання сушіння для забезпечення рівномірного сушіння

>>Добре перемішування без злипання або утворення грудочок під час сушіння

>>Відсутність сегрегації продуктів з різною насипною щільністю

Споживання енергії

Сьогодні користувачі LIANDA IRD повідомляють про витрати енергії на рівні 0,08 кВт·год/кг без шкоди для якості продукції.

>>Повна видимість процесу, яку забезпечують ПЛК-системи керування IRD

>>Для досягнення 50 ppm достатньо лише IRD протягом 20 хвилин сушіння та кристалізації за один крок

>>Широке застосування

Як працювати

>>На першому кроці єдиною метою є нагрівання матеріалу до заданої температури.

Якщо швидкість обертання барабана відносно низька, потужність інфрачервоних ламп сушарки буде вищою, і пластикова смола швидко нагріватиметься, доки температура не підніметься до заданої.

>>Крок сушіння та кристалізації

Як тільки матеріал досягне потрібної температури, швидкість обертання барабана буде значно збільшена, щоб уникнути злипання матеріалу. Одночасно потужність інфрачервоних ламп буде знову збільшена, щоб завершити сушіння та кристалізацію. Потім швидкість обертання барабана знову сповільниться. Зазвичай процес сушіння та кристалізації завершується через 15-20 хвилин. (Точний час залежить від властивостей матеріалу)

>>Після завершення процесу сушіння та кристалізації інфрачервоний барабан автоматично вивантажить матеріал і знову заповнить барабан для наступного циклу.

Автоматичне доливання, а також усі відповідні параметри для різних температурних ліній повністю інтегровані в сучасне сенсорне керування. Після того, як параметри та температурні профілі для певного матеріалу будуть знайдені, ці налаштування можна зберегти як рецепти в системі керування.

Перевага, яку ми створюємо

※Обмеження гідролітичної деградації в'язкості.

※ Запобігання підвищенню рівня амінокислот у матеріалах, що контактують з харчовими продуктами

※ Збільшення потужності виробничої лінії до 50%

※ Покращення та забезпечення стабільності якості продукції -- Рівна та повторювана вологість матеріалу на вході

→ Зменшення виробничих витрат на листи ПЕТ: до 60% менше споживання енергії, ніж у традиційних системах сушіння

→ Миттєвий запуск і швидше вимкнення --- Немає потреби в попередньому нагріванні

→ Сушіння та кристалізація будуть здійснюватися за один крок

→Щоб покращити міцність на розтяг ПЕТ-листа, збільште додану вартість--- Кінцева вологість може бути ≤50 ppm протягом 20 хвилинСухий та кристалізованийація

→ Лінія машин оснащена системою ПЛК Siemens з функцією пам'яті однієї клавіші

→ Охоплює площу невеликої, простої конструкції, легкої в експлуатації та обслуговуванні

→ Незалежне налаштування температури та часу сушіння

→ Відсутність сегрегації продуктів з різною насипною щільністю

→ Легке очищення та зміна матеріалу

Машина працює на заводі клієнтів

Найчастіші запитання

З: Яку кінцеву вологість ви можете отримати? Чи є у вас якісь обмеження щодо початкової вологості сировини?

A: Кінцева вологість, яку ми можемо отримати, ≤30 ppm (візьмемо, наприклад, ПЕТ). Початкова вологість може становити 6000-15000 ppm.

З: Ми використовуємо подвійну паралельну шнекову екструзію з вакуумною дегазаційною системою для екструзії ПЕТ-листів, чи потрібно нам все ще використовувати попередню сушарку?

A: Ми рекомендуємо використовувати попередню сушарку перед екструзією. Зазвичай така система має суворі вимоги до початкової вологості ПЕТ-матеріалу. Як відомо, ПЕТ – це матеріал, який може поглинати вологу з атмосфери, що може призвести до погіршення роботи екструзійної лінії. Тому ми рекомендуємо використовувати попередню сушарку перед вашою екструзійною системою:

>>Обмеження гідролітичної деградації в'язкості

>>Запобігання підвищенню рівня амінокислот у матеріалах, що контактують з харчовими продуктами

>>Збільшення потужності виробничої лінії до 50%

>>Покращення та стабільність якості продукції -- Рівна та повторювана вологість матеріалу на вході

З: Ми збираємося використовувати новий матеріал, але в нас немає досвіду сушіння такого матеріалу. Чи можете ви нам допомогти?

A: На нашому заводі є випробувальний центр. У нашому випробувальному центрі ми можемо проводити безперервні або переривчасті експерименти зі зразками матеріалів замовника. Наше обладнання оснащене комплексною автоматизованою та вимірювальною технологією.

Ми можемо продемонструвати --- Транспортування/завантаження, сушіння та кристалізацію, розвантаження.

Сушіння та кристалізація матеріалу для визначення залишкової вологості, часу перебування, витрат енергії та властивостей матеріалу.

Ми також можемо продемонструвати ефективність, укладаючи субпідряди для менших партій.

Відповідно до ваших вимог до матеріалів та виробництва, ми можемо розробити з вами план.

Досвідчений інженер проведе випробування. Ваших співробітників щиро запрошуємо взяти участь у наших спільних випробуваннях. Таким чином, у вас буде можливість як активно долучитися, так і побачити нашу продукцію в дії.

З: Який термін доставки вашого IRD?

A: 40 робочих днів з моменту отримання нами вашого депозиту на рахунок нашої компанії.

З: Як щодо встановлення вашого IRD?

Досвідчений інженер може допомогти вам встановити систему IRD на вашому заводі. Або ми можемо надати послуги онлайн-інструкції. Вся машина оснащена авіаційним штекером, що спрощує підключення.

З: Для чого можна подати заявку на IRD?

A: Це може бути попередня сушарка для

- Лінія екструзії листів PET/PLA/TPE

- Лінія для виготовлення ПЕТ-стрічок для тюків

- Кристалізація та сушіння ПЕТ-маткової суміші

- Лінія екструзії листів PETG

- Машина для виробництва мононитки ПЕТ, екструзійна лінія мононитки ПЕТ, мононитка ПЕТ для мітли

- Машина для виготовлення плівки PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (пляшкові пластівці, гранули, пластівці), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS тощо.

- Термічні процеси длявидалення залишків олігомерів та летких компонентів.