Лінія гранулювання ПЕТ

Інфрачервона кристалізаційна сушарка для лінії грануляції екструзією rPET

Інфрачервоне попереднє сушіння пластівців з rPET-пляшок: збільшення продуктивності та покращення якості на екструдерах PET

Сушіння є найважливішою змінною в процесі обробки.

>>Покращення виробничих та фізичних властивостей переробленого харчового ПЕТ за допомогою технології на основі інфрачервоного світла відіграє вирішальну роль у властивостях внутрішньої в'язкості (IV).

>>Попередня кристалізація та сушіння пластівців перед екструзією допомагає мінімізувати втрати IV з ПЕТ, що є критичним фактором для повторного використання смоли

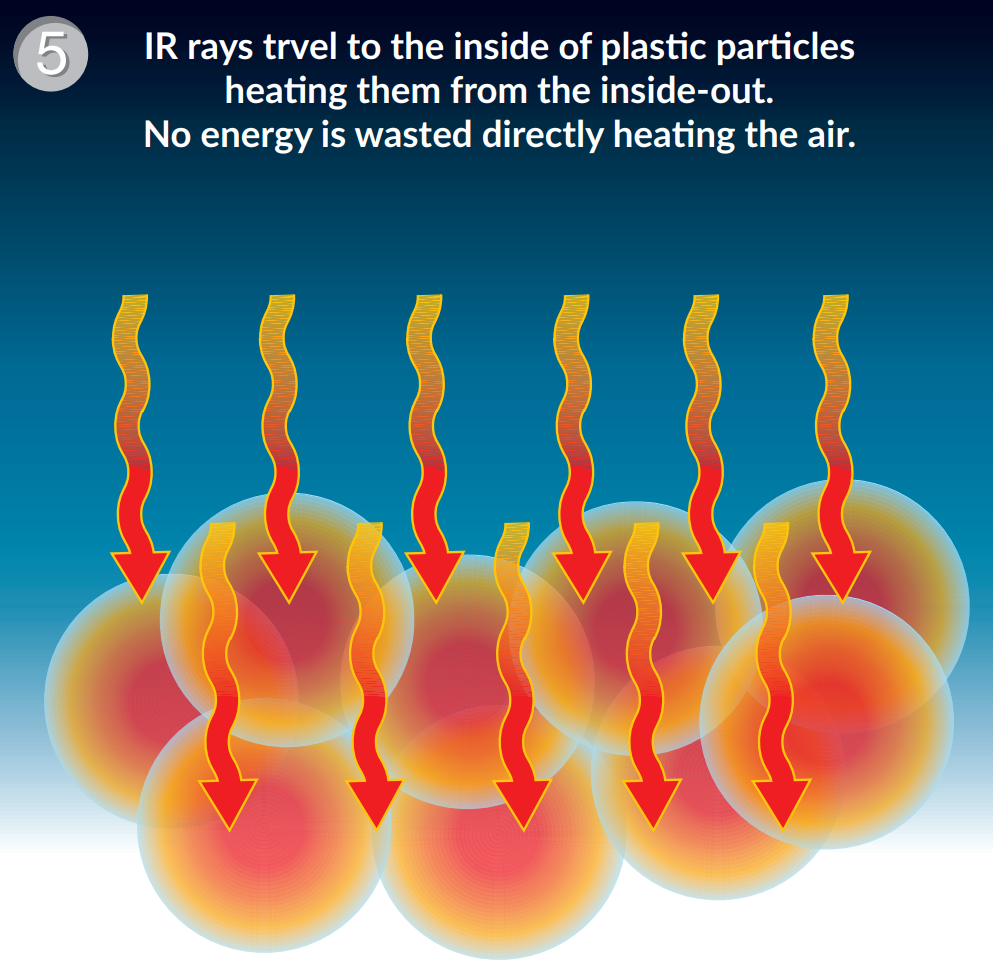

>>Переробка пластівців в екструдері знижує вологість (IV) через гідроліз у присутності води, тому попереднє сушіння до однорідного рівня сушіння за допомогою нашої системи IRD може обмежити це зниження. Крім того,Смужки розплавленого ПЕТ не жовтіють, оскільки час висихання скорочується(Час сушіння становить лише 15-20 хвилин, кінцева вологість може бути ≤ 30 ppm, споживання енергії менше 80 Вт/кг/год)

>>Таким чином, зменшується зсув в екструдері, оскільки попередньо нагрітий матеріал надходить в екструдер при постійній температурі.

>>Покращення продуктивності ПЕТ-екструдера

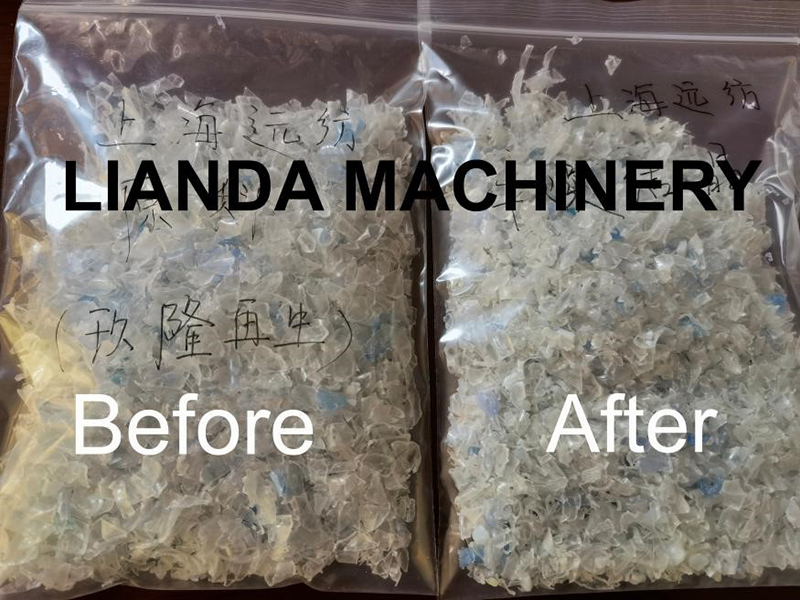

Збільшення насипної щільності на 10-20% може бути досягнуто в IRD, що суттєво покращує продуктивність подачі на вході екструдера – при незмінній швидкості екструдера продуктивність заповнення шнеком значно покращується.

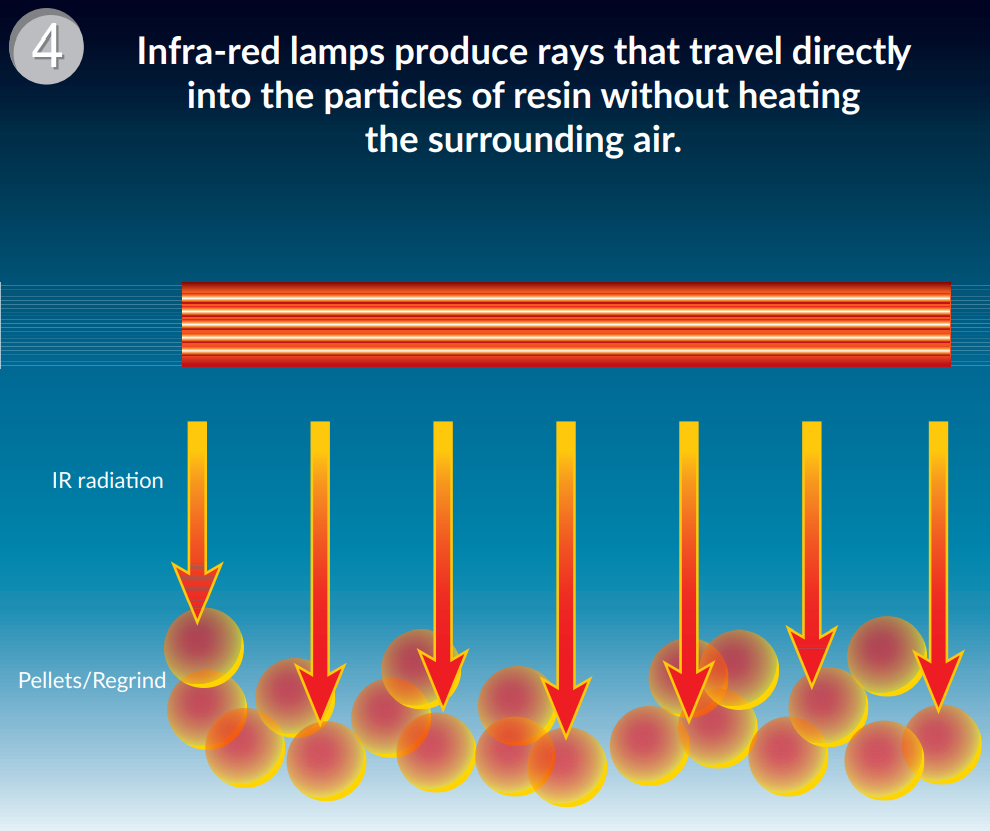

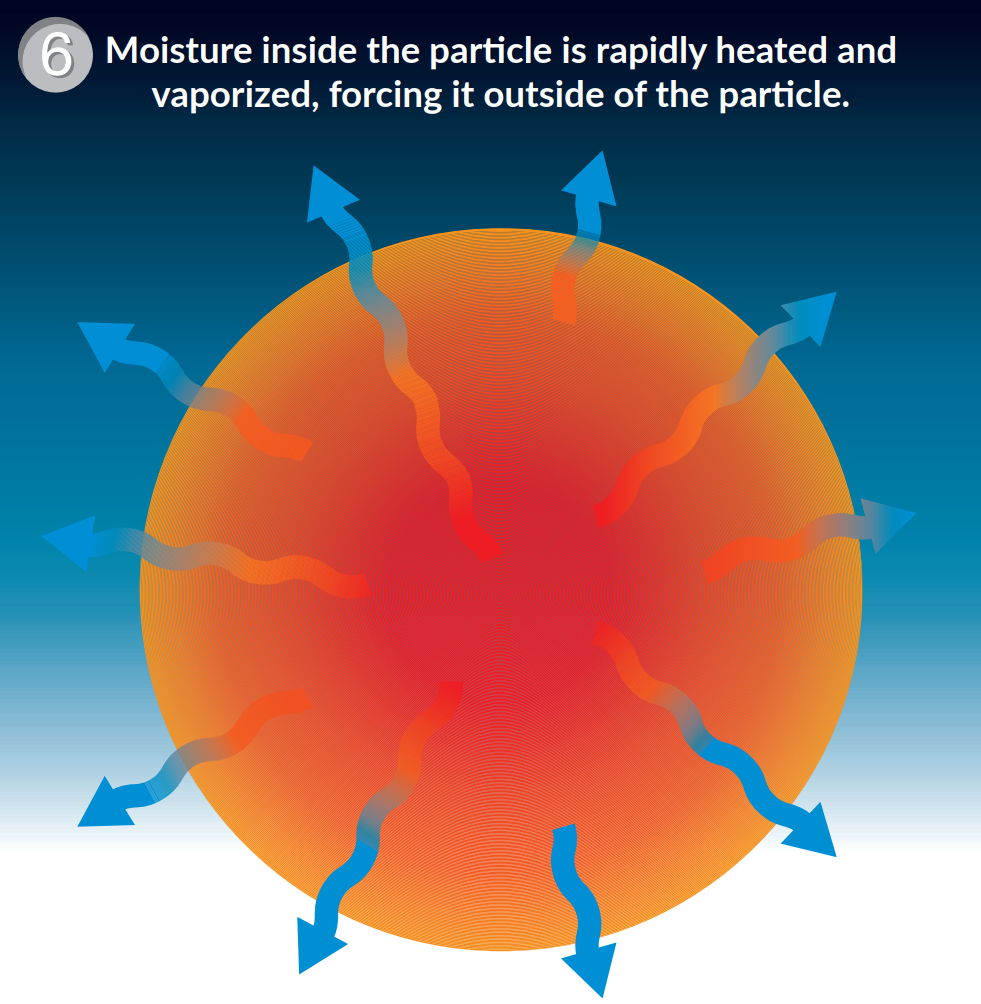

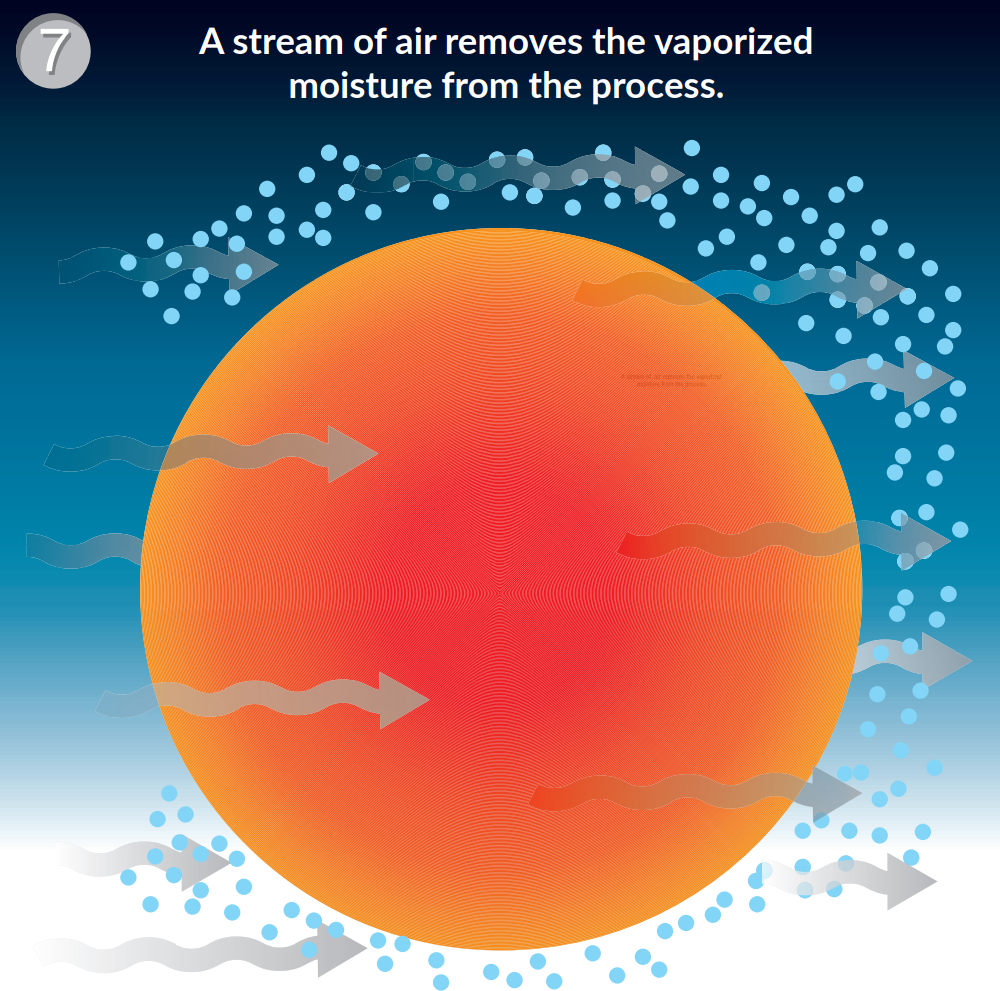

Принцип роботи

Перевага, яку ми створюємо

※Обмеження гідролітичної деградації в'язкості.

※ Запобігання підвищенню рівня амінокислот у матеріалах, що контактують з харчовими продуктами

※ Збільшення потужності виробничої лінії до 50%

※ Покращення та забезпечення стабільності якості продукції -- Рівна та повторювана вологість матеріалу на вході

→ Зменшення витрат на виробництво ПЕТ-гранул: до 60% менше споживання енергії, ніж у традиційних системах сушіння

→ Миттєвий запуск і швидше вимкнення --- Немає потреби в попередньому нагріванні

→ Сушіння та кристалізація будуть здійснюватися за один крок

→ Лінія машин оснащена системою ПЛК Siemens з функцією пам'яті однієї клавіші

→ Охоплює площу невеликої, простої конструкції, легкої в експлуатації та обслуговуванні

→ Незалежне налаштування температури та часу сушіння

→ Відсутність сегрегації продуктів з різною насипною щільністю

→ Легке очищення та зміна матеріалу

Машина працює на заводі клієнтів

Найчастіші запитання

З: Яку кінцеву вологість ви можете отримати? Чи є у вас якісь обмеження щодо початкової вологості сировини?

A: Кінцева вологість, яку ми можемо отримати, ≤30 ppm (візьмемо, наприклад, ПЕТ). Початкова вологість може становити 6000-15000 ppm.

З: Ми використовуємо подвійну паралельну шнекову екструзію з вакуумною дегазаційною системою для лінії грануляції ПЕТ-екструзії, чи потрібно нам все ще використовувати попередню сушарку?

A: Ми рекомендуємо використовувати попередню сушарку перед екструзією. Зазвичай така система має суворі вимоги до початкової вологості ПЕТ-матеріалу. Як відомо, ПЕТ – це матеріал, який може поглинати вологу з атмосфери, що може призвести до погіршення роботи екструзійної лінії. Тому ми рекомендуємо використовувати попередню сушарку перед вашою екструзійною системою:

>>Обмеження гідролітичної деградації в'язкості

>>Запобігання підвищенню рівня амінокислот у матеріалах, що контактують з харчовими продуктами

>>Збільшення потужності виробничої лінії до 50%

>>Покращення та стабільність якості продукції -- Рівна та повторювана вологість матеріалу на вході

З: Який термін доставки вашого IRD?

A: 40 робочих днів з моменту отримання нами вашого депозиту на рахунок нашої компанії.

З: Як щодо встановлення вашого IRD?

Досвідчений інженер може допомогти вам встановити систему IRD на вашому заводі. Або ми можемо надати послуги онлайн-інструкції. Вся машина оснащена авіаційним штекером, що спрощує підключення.

З: Для чого можна подати заявку на IRD?

A: Це може бути попередня сушарка для

- Лінія екструзії листів PET/PLA/TPE

- Лінія для виготовлення ПЕТ-стрічок для тюків

- Кристалізація та сушіння ПЕТ-маткової суміші

- Лінія екструзії листів PETG

- Машина для виробництва мононитки ПЕТ, екструзійна лінія мононитки ПЕТ, мононитка ПЕТ для мітли

- Машина для виготовлення плівки PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (пляшкові пластівці, гранули, пластівці), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS тощо.

- Термічні процеси длявидалення залишків олігомерів та летких компонентів.